デジタイル制作システム動画

デジタイルは標準仕様でも商業施設の屋内床等では十分な耐摩耗性があります。

しかし、JRや私鉄駅などの超重歩行環境や、砂等が存在する歩道などでは更なる耐摩耗性が要求されます。そのような用途でも安心して使用していただけるように、弊社ではスーパーハード表面加工(2015年6月特許取得)をご用意しております。

スーパーハード加工

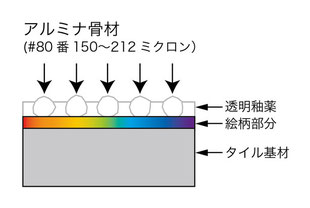

アルミナの配置はデジタルプリントで自由にコントロールでき、また、アルミナの番手(粒子の大きさ)も任意に選択できますので、環境に合ったキメ細かな耐摩耗性と耐滑り性のコントロールが可能です。

JIS A 1509-12 耐摩耗試験

JIS A 1509-12 陶磁器質タイル試験方法ー第6部

測定結果:12000 回転で変化認められず

=クラス5(最高成績)に認定。

本試験に於いて、クラス5の試験結果を得ましたが、そのまま回転試験を継続した結果、100.000 回転(クラス5 基準の8 倍以上)をクリアすることに成功しました。

(アルミナ#80番の場合)

デジタイルは世の中で通常利用されている各社市販タイルに焼成顔料でデザインを焼き付けますので、標準仕様では使用市販タイルと同じ防汚性を発揮します。

さらに耐摩耗性、耐スクラッチ性、耐滑り性を高めるスーパーハード加工では、アルミナによるザラザラ感が表面に出てますので本来は汚れが付き易い構造になるのですが、創意溢れる工夫(企業秘密です)により、この「ザラザラな物は汚れが着きやすい」という世の中の常識を覆し、非常に高い防汚性を発揮することに成功しました

デジタイル標準仕様では、耐滑り性は使用する市販タイルに準じます。

スーパーハード加工では、表面のザラザラ感を出すアルミナの粒径を任意に選択でき、またアルミナの配置密度もデジタルプリントによりコントロールできますので、滑り抵抗係数CSR値も自由にコントロールできます。

主に鉱物由来の焼成顔料(無機顔料)でデザインをプリント後に800℃で焼成するデジタイルは非常に優れた耐溶剤性があります。

塩素系漂白剤やシンナーなどにも冒されることはありません。

デジタイルの絵付けは、プリンターを利用して焼成顔料でデザインのプリントを行い、800℃の高温で焼成しますので、炎で炙ったくらいでは全く問題ありません。

耐火サインとしては非常に優れた性能を有しています。

デジタイルは鉱物由来の焼成顔料(無機顔料)でデザインをタイル表面にプリントし、800℃の高温で焼成顔料を溶かして固着させますので、表面強度は金属のような頑強さがあります。

スーパーハード表面加工は、表面を更に硬いアルミナで被ってますので、釘で引っかいても釘が削れるくらいの強度があります。

デジタイルの絵付けに用いる焼成顔料は、社会の建築材として一般的に使用される施釉タイルの着色と同じであり、非常の強靱な耐光性を持っています。

中世の建築物の外壁タイルや古来の遺跡などから出土する施釉タイルが何百年、何千年も色鮮やかさを保っていることを視れば解りますが、屋外で数十年、百年程度で色褪せることはありません。

デジタイルの描画方式は高解像度のインクジェットプリンターを利用しており、焼きもの上絵付け画像としては世界最高の高精細画質を実現しております。

デジタイルはインクジェットプリンターを利用するデジタル出力ですので、PCのデータがあればすぐにデザインのプリントを始められます。

従来のシルクスクリーン方式のように製版の必要がありませんので、版代が必要無いので1枚でも従来の1/3~1/5程度の価格で気軽に制作していただけます

デジタイルは、様々な市販タイルに焼成顔料で画像プリントを行い、800℃で焼成しますので、タイルそれぞれの質感をそのまま活かすことができます。

また、金彩、銀彩、プラチナ彩などの焼成顔料も使用でき、純金泊などを使用することも可能です。

壁面や床デザインに於いては紙出力&ラミネートパネルやフィルム出力物に比較して、非常に贅沢で高級な雰囲気を醸し出すことができます。

純金文字

和食店エントランスのサイン陶板で、純金粉で文字を焼き付け。

フラットベットプリンターからの出力なので多少の凸凹は問題無くプリントできます。

ガラス釉の艶

長崎JRホテルロビーの5.4m x 1.2mの壁画ですが、軟釉の表面を持つ300角の壁用タイルにプリントし焼成したところ、焼成顔料が釉薬中に染み込み、ガラス質の非常に美しい艶のある表面になり、比類無き高級感を醸し出してます

特徴 3

岩肌のようなゴツゴツした地肌のタイルに黒のグラデーションデザインと金彩、銀彩を特色でプリントしたアート作品ですが、元タイルとデザインが調和し、非常に高い高級感を醸し出しています。

スーパーハード表面加工は、2015年6月に特許が許諾された「耐磨耗層の形成方法」(特開2012-250899・特許5761637)が根幹テクノロジーとして活用されております。

デジタイルとは

デジタイルを開発しましたグラデスタオ株式会社の代表取締役社長、小林勝司です。

弊社は、1999年会社創立後、一貫してデジタルプリント分野で様々な事業を行って来ました。

従来から本格的な焼きものサインタイルの制作はシルクスクリーン方式で行われており、美術陶板のカテゴリーに属して1㎡=50〜100万円という非常に高価な制作価格がボトルネックになり、広く社会に普及するということは実現してませんでした。

焼きものはシンナー等の有機溶剤や塩素系漂白剤をも寄せ付けず、釘で引っかいても傷付かないという非常に頑強であるという大きな利点があり、この焼きものサインタイルを何とかデジタルプリント化し無製版にしてコストダウンできないかというテーマに出会いました。

焼きものをデジタルプリント化するには、通常ならまず焼成顔料を微細に砕きインクジェットプリンターのインクにしてしまうことを考えます。その方がCMYKの基本4色を一度に描画でき便利です。

しかし、鉱物由来の焼成顔料は微細に砕いてもその粒子に相当の重さがあり、インクカートリッジの中で沈殿しないように分散しておくことはかなり難易度が高いことは容易に想像が付きました。

それにも増して、インクジェットプリンターのヘッドノズルを通過する大きさまで焼成顔料を粉砕するとなれば、粒径は1ミクロン以下になってしまい、結果、タイル表面にプリントする膜厚も非常に薄いものになってしまいますので、下地の白色が透けて濃度が出しにくい、耐スクラッチ性、耐摩耗性、耐光性などにも不利があり、「最強のサイン」に相応しい強度を期待するには少し無理があると判断しました。

そこで採用したのが「接着インク方式」でした。

2007年に大型フラットベッドプリンターと電気炉を導入し、デジタイルのシステム開発を始めました。

その後、その飛躍的に高めた耐久性と安価な価格が評価され、JR各社の駅構内床面サインや全国各地の歩道サイン等に採用され、現在では当ホームページの施工例に掲載してますように、様々な分野でデジタイルをご利用いただいております。

デジタイルの根幹技術である「接着インク方式」は、日本古来の蒔絵とも方式が似ており、蒔絵は接着性のある膠や漆で絵を描き、その粘着性のある部分に金箔や銀箔などを着けて現像するという方法で非常に美しい成果物を得ています。

デジタイルも同様、接着性インクで描画して、描画部分に粘着性が出たところに焼成顔料を付着させて現像させて電気炉で焼成します。

このデジタイル方式の利点は、世の中の陶磁器の絵付け分野で広く使われている焼成顔料粉を使うため、インクジェットプリンター用にインク化した場合よりも10〜20倍の大きな粒径を利用できので、成果物の絵柄部分の膜圧を厚くでき、結果的に「最強のサイン」に相応しい耐摩耗性、耐スクラッチ性、耐光性、高濃度が実現できます。

しかし、焼成顔料は色確認をするためには電気炉に入れて800℃で焼成するのに約一昼夜の時間が必要になる上に、CMYK混色では赤や緑の発色が鈍い特性もあり、特色を使ったりの最大努力をしたとしても、複雑な画像の色再現性(色合わせ)を

全てに過度”に求められることになると、各色が合うまでに何度も電気炉で焼くことになり、膨大な時間が必要になり、結果的に高価な制作費の世界に逆戻りすることになってしまいます。

当ウェブサイトに掲載している施工例、実績の成果物写真を見ていただければお解りの通り、デジタイルは焼きものプリントとしては世界最高レベルの美しい画像表現ができます。

色再現性に最大努力は惜しみませんが、美術陶板レベルは追求しないことにしています。

「最強のサイン」を世の中で気軽に使用していただける安価で製作提供して行くには、色再現性の追求と制作価格は比例関係にありますので、もし、色再現性をとことん追求したい案件の場合は、従来の㎡=50~100万円の美術陶板制作業者様へ仕事のご依頼をしていただければ幸いです。

デジタイルのコンセプトは、シンナーや塩素系漂白剤にもビクともせず、釘で引っかいても傷付かず、日に何十万人が歩行しても剥げることもなく、屋外で100年単位で色褪せない「最強のサイン」をご利用いただきやすい安価で提供することで社会に広く貢献することです。